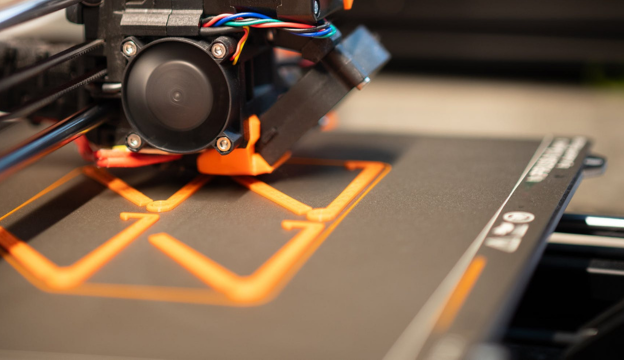

L’impression 3D FDM (Fused Deposition Modeling) offre des possibilités créatives infinies, mais pour obtenir des résultats professionnels, un paramétrage minutieux de votre imprimante 3D est essentiel. Entre la gestion des vitesses, les réglages de température et l’optimisation des supports, chaque paramètre influence directement la qualité finale de vos créations.

Pourquoi bien paramétrer son imprimante FDM ?

Impacts sur la qualité finale

Un paramétrage optimal de votre imprimante 3D FDM transforme radicalement la qualité de vos impressions. Les défauts les plus courants comme les couches visibles, les bavures, ou les déformations proviennent généralement de réglages inadéquats. Une vitesse d’impression trop élevée peut provoquer des vibrations nuisant à la précision, tandis qu’une température mal ajustée engendre des problèmes d’adhérence entre les couches. La gestion correcte des supports évite les affaissements et garantit des surplombs nets. Ces paramètres interconnectés déterminent la précision dimensionnelle, l’état de surface et la résistance mécanique de vos pièces imprimées.

Gain de temps et d’efficacité

Bien paramétrer votre imprimante FDM représente un investissement, en temps, initial qui se traduit par des gains considérables à long terme. Des réglages optimisés réduisent drastiquement les échecs d’impression, évitant le gaspillage de filament et les heures perdues. Une configuration adaptée permet d’augmenter la vitesse d’impression sans compromettre la qualité, optimisant ainsi votre productivité. De plus, des paramètres bien ajustés limitent l’usure prématurée des composants mécaniques et prolongent la durée de vie de votre équipement. Cette approche méthodique vous fait économiser temps et ressources tout en améliorant vos résultats.

Réglages de vitesse pour chaque phase d’impression

Vitesse de déplacement (travel)

La vitesse de déplacement, aussi appelée “travel speed”, concerne les mouvements de la tête d’impression sans extrusion de matière. Cette vitesse peut être réglée plus élevée que la vitesse d’impression, généralement entre 120 et 200 mm/s selon votre machine. Une vitesse de déplacement optimisée réduit le temps d’impression total et limite le suintement du filament pendant les mouvements. Cependant, attention à ne pas dépasser les capacités mécaniques de votre imprimante, des vitesses excessives provoquent :

- des vibrations,

- des décalages de couches

- et une usure prématurée des courroies et roulements.

Vitesse d’impression (infill, perimeters)

Les vitesses d’impression varient selon les zones imprimées pour optimiser qualité et temps. Les périmètres extérieurs nécessitent une vitesse plus lente (30-50 mm/s) pour garantir un état de surface parfait et une précision dimensionnelle. L’infill (remplissage interne) peut être imprimé plus rapidement (60-80 mm/s) car sa qualité visuelle importe moins. Les périmètres intérieurs se situent entre ces deux valeurs. Cette différenciation permet d’équilibrer qualité et productivité en adaptant la vitesse aux exigences de chaque zone.

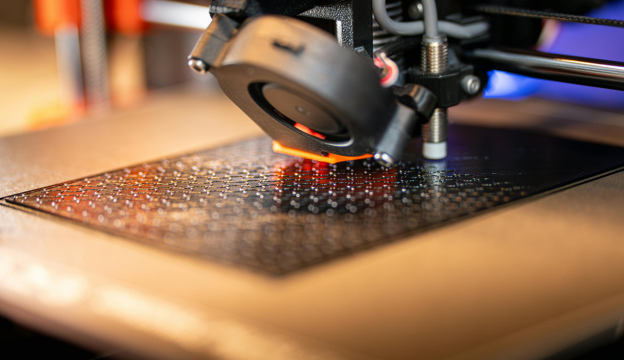

Vitesse uniquement de la première couche

La première couche constitue la fondation de votre impression et mérite une attention particulière. Sa vitesse doit être réduite à 15-25 mm/s pour favoriser l’adhérence au plateau et éviter les décollements. Cette vitesse lente permet au filament de bien s’étaler et de créer une liaison solide avec la surface d’impression. Un réglage spécifique de la première couche prévient les échecs d’impression dès le départ et assure une base stable pour les couches suivantes. Cette approche patiente améliore considérablement le taux de réussite de vos impressions.

Température : buse et plateau

Choisir la bonne température pour la buse selon le filament

Chaque type de filament possède une plage de température de fusion spécifique qui influence directement la qualité d’impression.

- Le PLA s’imprime généralement entre 190-220°C,

- l’ABS entre 220-260°C,

- et le PETG entre 220-250°C.

Une température trop basse provoque une sous-extrusion et des problèmes d’adhérence entre couches. À l’inverse, une température excessive engendre du suintement, des filaments et une perte de détails. Pour trouver la température optimale, réalisez des tests de température par paliers de 5°C en observant la qualité de surface et la fluidité d’extrusion.

Plateau chauffant : températures optimales et adhérence

Le plateau chauffant joue un rôle crucial dans l’adhérence et la prévention du warping.

- Le PLA nécessite généralement 50-60°C,

- l’ABS 80-100°C,

- et le PETG 70-80°C.

Une température de plateau adaptée maintient la base de l’impression à une température stable, évitant les contractions différentielles qui provoquent des déformations. L’adhérence dépend également de la surface utilisée : verre, PEI, ou film adhésif. L’uniformité de la température sur toute la surface du plateau est essentielle pour des impressions de grande taille.

Ajustements selon l’humidité et la ventilation

L’environnement d’impression influence significativement les réglages de température. Une humidité élevée affecte certains filaments hygroscopiques comme le PLA et le PETG, nécessitant parfois une augmentation de température pour compenser l’humidité absorbée. La ventilation de la pièce modifie le refroidissement naturel de l’impression, pouvant nécessiter des ajustements du système de cooling. En hiver, les courants d’air froids peuvent provoquer des déformations, tandis qu’en été, une ventilation excessive peut causer des problèmes d’adhérence. Adapter vos réglages aux conditions environnementales garantit des résultats constants.

Gestion des structures de support

Quand ajouter des supports ?

Les supports deviennent nécessaires lorsque l’angle de surplomb dépasse 45° par rapport à la verticale. Cette règle générale s’applique à la plupart des filaments, bien que certains matériaux permettent des angles plus agressifs. Les ponts (bridges) de moins de 5mm peuvent généralement être imprimés sans support, tandis que les structures plus longues nécessitent un soutien. Évaluez chaque géométrie individuellement : un trou horizontal nécessite des supports, mais une courbe progressive peut s’imprimer naturellement. L’expérience vous apprendra à identifier les zones critiques et à optimiser l’orientation de vos pièces pour minimiser les supports.

💡 Pour aller + loin, vous pouvez consulter notre guide afin de préparer sur Autodesk Fusion votre modèle 3D pour l’impression.

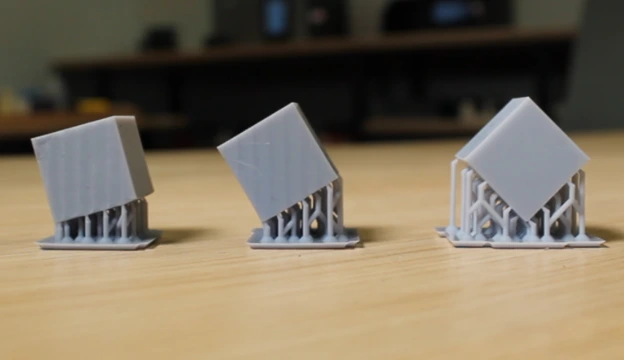

Types de supports (tree, en grille…)

Les supports en grille

Ils offrent une stabilité maximale mais consomment plus de matière et laissent des marques sur la surface.

Les supports en arbre (tree supports)

Ils utilisent moins de filament et se retirent plus facilement, mais nécessitent un paramétrage plus fin.

Les supports organiques

Ils s’adaptent à la géométrie de la pièce, optimisant le ratio stabilité/facilité de retrait.

Chaque type convient à des applications différentes : utilisez les supports en grille pour des pièces complexes nécessitant une stabilité maximale, et les supports en arbre pour des objets avec des surplombs localisés.

Paramètres à vérifier (densité, angle, points de contact)

La densité des supports influence directement leur efficacité et leur facilité de retrait. Une densité de 10-15% suffit généralement pour des surplombs modérés, tandis que des géométries complexes nécessitent 20-25%.

L’angle de génération détermine où les supports apparaissent : 45° est un bon compromis pour la plupart des cas.

Les points de contact doivent être suffisamment nombreux pour assurer la stabilité sans compliquer le retrait.

La distance entre support et pièce (gap) influence la qualité de surface finale : trop proche, les supports adhèrent fortement ; trop éloignés, ils perdent en efficacité.

Autres réglages pour perfectionner l’impression 3D

Rétraction (retraction, coasting…)

La rétraction consiste à tirer le filament vers l’arrière avant les déplacements pour éviter le suintement. La distance de rétraction varie selon l’extrudeur :

- 0.5-2mm pour un extrudeur direct,

- 3-6mm pour un extrudeur Bowden.

La vitesse de rétraction influence l’efficacité : trop lente, le suintement persiste ; trop rapide, le filament peut se casser.

Le coasting arrête l’extrusion légèrement avant la fin d’un périmètre, utilisant la pression résiduelle pour terminer la ligne.

Ces réglages fins éliminent les filaments indésirables et améliorent l’état de surface.

Refroidissement/Cooling du filament

Le système de refroidissement contrôle la solidification du filament après extrusion.

- Le PLA nécessite un refroidissement actif dès la deuxième couche pour des détails nets et des surplombs réussis.

- L’ABS préfère un refroidissement minimal pour éviter les déformations et le warping.

- Le PETG se situe entre les deux avec un refroidissement modéré.

La vitesse du ventilateur s’ajuste selon la vitesse d’impression : plus l’impression est rapide, plus le refroidissement doit être important. Des pièces fines ou des détails fins bénéficient d’un refroidissement accru pour maintenir leur forme.

Hauteur de couche et épaisseur des parois

La hauteur de couche détermine la résolution verticale de votre impression. Des couches de 0.2mm offrent un bon compromis qualité/vitesse, tandis que 0.1mm améliore les détails au prix du temps d’impression.

L’épaisseur des parois influence la résistance mécanique et l’aspect visuel : 2-3 périmètres conviennent pour la plupart des applications.

Ces paramètres s’ajustent selon l’usage final : privilégiez la précision pour les pièces fonctionnelles et l’esthétique pour les objets décoratifs. À noter, ces considérations doivent être intégrées dès la phase de conception.

Tests pratiques et optimisation du paramétrage de votre imprimante 3D FDM

Modèles tests pour calibration

Les modèles de test constituent des outils indispensables pour valider vos réglages. Le test de température révèle la plage optimale pour chaque filament, tandis que les tests de rétraction identifient les meilleurs paramètres anti-suintement.

Les cubes de calibration vérifient la précision dimensionnelle et l’orthogonalité des axes. Les tests de surplomb évaluent la qualité des angles sans support.

Ces impressions courtes permettent d’ajuster rapidement les paramètres de votre imprimante 3D sans gaspiller temps et matière. Constituez une bibliothèque de tests adaptés à vos besoins spécifiques.

Ajustements itératifs et retours d’expérience

L’optimisation des paramètres d’impression suit un processus itératif basé sur l’observation et l’ajustement progressif. Documentez chaque modification et ses effets pour construire une base de connaissances personnalisée. Analysez les défauts systématiquement :

- des lignes visibles indiquent une vitesse excessive,

- des bavures suggèrent une température trop élevée.

L’expérience développe votre capacité à diagnostiquer et corriger rapidement les problèmes. Ainsi, à force de pratique, votre imprimante 3D n’aura plus aucun secret pour vous.

En effet, le paramétrage d’une imprimante 3D FDM demande patience et méthode, mais en maîtrisant les réglages de vitesse, température et supports, vous transformez votre machine en outil de précision capable de réaliser vos créations les plus ambitieuses.

🤸🏼♀️ Pour ceux qui souhaitent aller plus loin, nous proposons un programme de formation impression 3D FDM et Fusion 360 fondé sur l’apport de compétences théoriques ET pratiques, allant de la conception à la fabrication additive, en passant par la prise en main de leur(s) machine(s).

———————————————-